കാർട്ടൺ പ്രിൻ്റിംഗ് മെഷീൻ പ്രിൻ്റിംഗ് ഗുണനിലവാരം നല്ലതോ ചീത്തയോ ആണ് മെയിലർ ഷിപ്പിംഗ് ബോക്സ്, ആളുകൾ സാധാരണയായി ഇത് രണ്ട് വശങ്ങളായി മനസ്സിലാക്കുന്നു.ഒരു വശത്ത്, സ്ഥിരമായ വർണ്ണ ഷേഡുകൾ, ഒട്ടിപ്പിടിക്കുന്ന പാറ്റേണുകൾ, ഗോസ്റ്റിംഗ് ഇല്ല, അടിഭാഗത്തെ ചോർച്ച എന്നിവ ഉൾപ്പെടെയുള്ള പ്രിൻ്റിംഗിൻ്റെ വ്യക്തതയാണിത്.മറുവശത്ത്, മൾട്ടി-കളർ പ്രിൻ്റിംഗിൻ്റെ ഓവർപ്രിൻ്റ് കൃത്യത പൊതുവെ ഉള്ളിലായിരിക്കണം±1mm, ഒരു നല്ല പ്രിൻ്റിംഗ് മെഷീൻ ഉള്ളിൽ എത്താം±0.5 മിമി അല്ലെങ്കിൽ പോലും±0.3 മി.മീ.വാസ്തവത്തിൽ, പ്രിൻ്റിംഗ് മെഷീന് വളരെ പ്രധാനപ്പെട്ട പ്രിൻ്റിംഗ് ഗുണനിലവാര സൂചികയും ഉണ്ട് - മൊത്തത്തിലുള്ള പ്രിൻ്റിംഗ് സ്ഥാനം, അതായത്, നിരവധി നിറങ്ങളുടെ വർണ്ണ രജിസ്ട്രേഷൻ കൃത്യമാണ്, പക്ഷേ അവ കാർഡ്ബോർഡ് റഫറൻസ് എഡ്ജ് തമ്മിലുള്ള ദൂരവുമായി പൊരുത്തപ്പെടുന്നില്ല, പിശക് താരതമ്യേനയാണ്. വലിയ.പൊതു കാർട്ടണുകളുടെ ഗുണനിലവാര സൂചിക കർശനമല്ലാത്തതിനാൽ, ആളുകൾ അവഗണിക്കുന്നത് എളുപ്പമാണ്.മൊത്തത്തിലുള്ള പൊസിഷനിംഗ് പിശക് 3 മില്ലീമീറ്ററോ 5 മില്ലീമീറ്ററോ കവിയുന്നുവെങ്കിൽ, പ്രശ്നം കൂടുതൽ ഗുരുതരമാണ്.

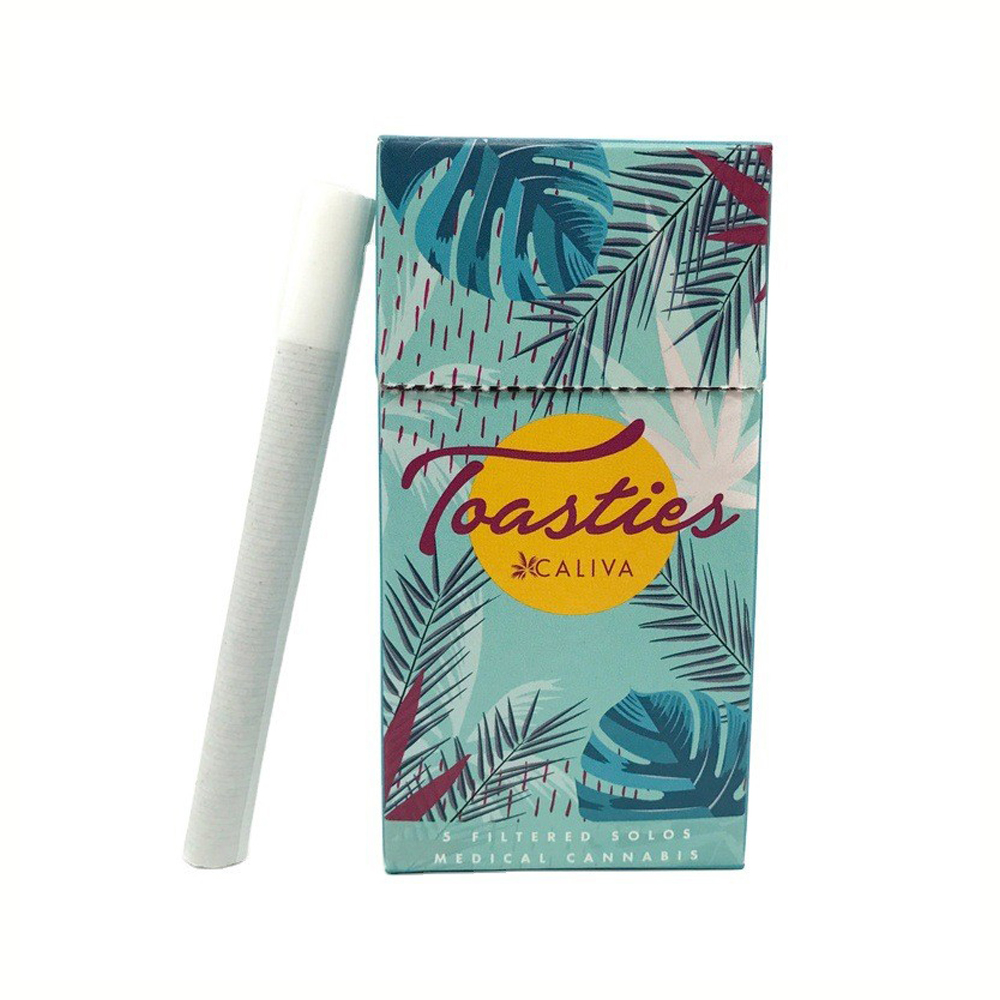

ചെയിൻ ഫീഡിംഗ് അല്ലെങ്കിൽ ഓട്ടോമാറ്റിക് പേപ്പർ ഫീഡിംഗ് (ബാക്ക്വേർഡ് പേപ്പർ അല്ലെങ്കിൽ ഫ്രണ്ട് എഡ്ജ് ഫീഡിംഗ്) പരിഗണിക്കാതെ, മൊത്തത്തിലുള്ള പ്രിൻ്റിംഗ് സ്ഥാനത്തിൻ്റെ റഫറൻസ് എഡ്ജ് കാർഡ്ബോർഡ് കൈമാറ്റത്തിൻ്റെ ദിശയ്ക്ക് ലംബമാണ്, കാരണം മറ്റ് ദിശ (കാർഡ്ബോർഡ് കൈമാറുന്ന ദിശ) മൊത്തത്തിലുള്ള ചലനം സൃഷ്ടിക്കുന്നത് എളുപ്പമല്ല. (കാർഡ്ബോർഡ് ഡയഗണലായി പ്രവർത്തിക്കുന്നില്ലെങ്കിൽ).പേപ്പർ പുഷ് രീതി ഉപയോഗിച്ച് ഓട്ടോമാറ്റിക് പേപ്പർ ഫീഡിംഗ് പ്രിൻ്റിംഗ് മെഷീൻ്റെ മൊത്തത്തിലുള്ള പ്രിൻ്റിംഗ് സ്ഥാനത്തിൻ്റെ കാരണങ്ങൾ ഈ ലേഖനം വിശകലനം ചെയ്യും.സാധാരണ സിഗരറ്റ് കേസ്

ഓട്ടോമാറ്റിക് പേപ്പർ ഫീഡിംഗ് പ്രിൻ്റിംഗ് മെഷീൻ്റെ കാർഡ്ബോർഡ് കൈമാറുന്നത്, വിന്യസിച്ചിരിക്കുന്ന കാർഡ്ബോർഡിൻ്റെ അടിഭാഗം മുകളിലേക്കും താഴേക്കും കൈമാറുന്ന റോളറുകളിലേക്ക് കാർഡ്ബോർഡ് തള്ളിക്കൊണ്ട് മുന്നോട്ട് നീക്കുക, തുടർന്ന് മുകളിലും താഴെയുമുള്ള റോളറുകൾ ഉപയോഗിച്ച് പ്രിൻ്റിംഗ് ഡിപ്പാർട്ട്മെൻ്റിന് കൈമാറുക, കൂടാതെ ഓട്ടോമാറ്റിക് ഈ പേപ്പർ ആവർത്തിച്ചുകൊണ്ടാണ് ഭക്ഷണം നൽകുന്നത്.കാർഡ്ബോർഡിൻ്റെ കൈമാറ്റ പ്രക്രിയ വിശകലനം ചെയ്യുന്നത് അച്ചടിയുടെ മൊത്തത്തിലുള്ള സ്ഥാനചലനത്തിൻ്റെ കാരണം കണ്ടെത്താൻ ഞങ്ങളെ സഹായിക്കും.

ഒന്നാമതായി, പേപ്പർ തള്ളുന്ന പ്രക്രിയയിൽ, പുഷിംഗ് ബോർഡിൻ്റെ ഡ്രൈവ് ചെയിൻ ഒരു വലിയ ശേഖരണ വിടവ് ഉണ്ടാകരുത്.ഓട്ടോമാറ്റിക് പേപ്പർ ഫീഡിംഗ് പ്രിൻ്റിംഗ് മെഷീൻ കാർഡ്ബോർഡിനെ പരസ്പര രേഖീയ ചലനത്തിൽ തള്ളുന്നു.മിക്ക നിർമ്മാതാക്കളും ക്രാങ്ക് (സ്ലൈഡർ) ഗൈഡ് വടി മെക്കാനിസവും റോക്കർ സ്ലൈഡർ മെക്കാനിസവും ഉപയോഗിക്കുന്നു.മെക്കാനിസം ഭാരം കുറഞ്ഞതും ധരിക്കുന്ന പ്രതിരോധശേഷിയുള്ളതുമാക്കുന്നതിന്, ക്രാങ്ക് സ്ലൈഡർ ഗൈഡ് വടി മെക്കാനിസത്തിൻ്റെ സ്ലൈഡർ ഒരു ബെയറിംഗ് ആണ്.ബെയറിംഗും രണ്ട് സ്ലൈഡുകളും തമ്മിലുള്ള വിടവ് വളരെ വലുതായതിനാൽ, അത് കാർഡ്ബോർഡിൻ്റെ ചലനത്തിൽ അനിശ്ചിതത്വത്തിന് കാരണമാകും, ഇത് പേപ്പർ ഫീഡിംഗ് പിശകുകൾക്ക് കാരണമാവുകയും മൊത്തത്തിലുള്ള പ്രിൻ്റിംഗ് നീങ്ങുകയും ചെയ്യും.അതിനാൽ, ബെയറിംഗിനും രണ്ട് സ്ലൈഡറുകൾക്കുമിടയിൽ വലിയ വിടവ് ഉണ്ടാക്കാതെ ഗൈഡ് വടിയുടെ രണ്ട് സ്ലൈഡിംഗ് പ്ലേറ്റുകൾക്കിടയിൽ ബെയറിംഗിൻ്റെ ശുദ്ധമായ റോളിംഗ് എങ്ങനെ ഉറപ്പാക്കാം എന്നതാണ് പ്രധാനം.ഇരട്ട ബെയറിംഗ് ഘടനയാണ് സ്വീകരിച്ചിരിക്കുന്നത്, സ്ലൈഡ് പ്ലേറ്റിനൊപ്പം ബെയറിംഗ് താഴേക്കോ മുകളിലേക്കോ നീങ്ങിയാലും, രണ്ട് സ്ലൈഡ് പ്ലേറ്റുകൾക്കിടയിൽ വിടവില്ലാതെ ബെയറിംഗിൻ്റെ ശുദ്ധമായ റോളിംഗ് ഉറപ്പാക്കാൻ ഇതിന് കഴിയും, അതുവഴി മെക്കാനിസം ഭാരം കുറഞ്ഞതും കുറച്ച് ധരിക്കുന്നതും ഒഴിവാക്കാനും കഴിയും. വിടവ്.വേപ്പ് പാക്കേജിംഗ് ബോക്സ്

ഗൈഡ് വടിയും റോക്കറും ഷാഫ്റ്റും തമ്മിലുള്ള ബന്ധം ഒന്നിടവിട്ട ലോഡ് കാരണം അയവുള്ളതാകാൻ സാധ്യതയുണ്ട്, ഇത് വിടവ് കാരണം കാർഡ്ബോർഡും പേപ്പറും തള്ളുന്നതിലെ പിശകിന് കാരണമാകുന്നു.കാർഡ്ബോർഡ് ഡ്രൈവ് ശൃംഖലയിലെ മറ്റ് സംവിധാനങ്ങളെല്ലാം ഗിയറുകളാൽ നയിക്കപ്പെടുന്നു, ഇത് ഗിയറുകളുടെ മെഷീനിംഗ് കൃത്യത മെച്ചപ്പെടുത്താൻ കഴിയും (ഗിയർ ഗ്രൈൻഡിംഗും ഹോണിംഗും ഉപയോഗിക്കുന്നത് പോലെ), ഓരോ ജോഡി ഗിയറുകളുടെയും മധ്യദൂര കൃത്യത മെച്ചപ്പെടുത്താൻ കഴിയും (ഒരു മെഷീനിംഗ് സെൻ്റർ ഉപയോഗിക്കുന്നത് പോലുള്ളവ. വാൾബോർഡുകൾ പ്രോസസ്സ് ചെയ്യുന്നതിന്), കൂടാതെ പ്രക്ഷേപണത്തിൻ്റെ ശേഖരണം കുറയ്ക്കുക.ഈ വിടവിന് കാർഡ്ബോർഡ് ഉപയോഗിച്ച് പേപ്പർ തള്ളുന്നതിൻ്റെ കൃത്യത മെച്ചപ്പെടുത്താനും അതുവഴി കാർഡ്ബോർഡ് പ്രിൻ്റിംഗിൻ്റെ മൊത്തത്തിലുള്ള ചലനം കുറയ്ക്കാനും കഴിയും.

രണ്ടാമതായി, കാർഡ്ബോർഡ് തള്ളിക്കൊണ്ട് മുകളിലേക്കും താഴെയുമുള്ള പേപ്പർ ഫീഡ് റോളറുകളിലേക്ക് കാർഡ്ബോർഡ് തള്ളപ്പെടുന്ന നിമിഷം യഥാർത്ഥത്തിൽ ഒരു തൽക്ഷണ വേഗത്തിലുള്ള പ്രക്രിയയാണ്, അതിൽ കാർഡ്ബോർഡിൻ്റെ വേഗത കാർഡ്ബോർഡ് പുഷറിൻ്റെ ലീനിയർ വേഗതയിൽ നിന്ന് ലീനിയർ വേഗതയിലേക്ക് വർദ്ധിക്കുന്നു. മുകളിലും താഴെയുമുള്ള പേപ്പർ ഫീഡ് റോളറുകൾ.കാർഡ്ബോർഡിൻ്റെ തൽക്ഷണ ലീനിയർ പ്രവേഗം മുകളിലും താഴെയുമുള്ള പേപ്പർ ഫീഡ് റോളറുകളുടെ ലീനിയർ പ്രവേഗത്തേക്കാൾ കുറവായിരിക്കണം (അല്ലെങ്കിൽ, കാർഡ്ബോർഡ് വളച്ച് കുനിഞ്ഞിരിക്കും).എത്ര ചെറുതാണ്, രണ്ട് വേഗതകൾ തമ്മിലുള്ള അനുപാതവും പൊരുത്തപ്പെടുന്ന ബന്ധവും വളരെ പ്രധാനമാണ്.വേഗതയേറിയ നിമിഷത്തിൽ കാർഡ്ബോർഡ് തെന്നിമാറുമോ, പേപ്പർ ഫീഡിംഗ് കൃത്യമാണോ എന്ന് ഇത് നേരിട്ട് ബാധിക്കുന്നു, അങ്ങനെ മൊത്തത്തിലുള്ള പ്രിൻ്റിംഗ് സ്ഥാനത്തെ ബാധിക്കുന്നു.പ്രിൻ്റിംഗ് മെഷീൻ നിർമ്മാതാവിന് ഇത് ശ്രദ്ധിക്കാൻ കഴിയില്ല.പ്രീറോൾ കിംഗ് സൈസ് ബോക്സ്

പ്രധാന മെഷീൻ്റെ വേഗത സ്ഥിരമായിരിക്കുമ്പോൾ, മുകളിലും താഴെയുമുള്ള പേപ്പർ ഫീഡ് റോളറുകളുടെ ലീനിയർ സ്പീഡ് ഒരു നിശ്ചിത മൂല്യമാണ്, എന്നാൽ കാർഡ്ബോർഡിൻ്റെ ലീനിയർ സ്പീഡ് ഒരു വേരിയബിളാണ്, പിൻ പരിധി സ്ഥാനത്ത് പൂജ്യം മുതൽ പരമാവധി ഫോർവേഡ് ലിമിറ്റ് പൊസിഷൻ വരെ മുൻ പരിധി സ്ഥാനത്ത് പൂജ്യത്തിലേക്ക്, മുൻ പരിധി സ്ഥാനത്ത് നിന്ന് പൂജ്യത്തിലേക്ക്.പൂജ്യത്തിൽ നിന്ന് റിവേഴ്സ് മാക്സിമം മുതൽ റിയർ ലിമിറ്റ് സ്ഥാനത്ത് പൂജ്യം വരെ, ഒരു സൈക്കിൾ രൂപപ്പെടുത്തുന്നു.

പോസ്റ്റ് സമയം: മെയ്-08-2023